Elektronik 11/2009 - Hybrydowy system serwisowy

Bezpieczeństwo demontażu i montażu komponentów w procesach naprawczych jest kluczową cechą hybrydowych stacji lutowniczych firmy Ersa. O wszystkich zaletach połączenia grzania podczerwonego i konwekcyjnego przeczytacie poniżej.

Hybrydowy system serwisowy

W dobie montażu ołowiowego i komponentów opartych SMD opartych na klasycznych wyprowadzeniach nieuniknione naprawy elementów elektronicznych mogły być wykonywane bez specjalnych trudności przy użyciu podgrzewania kontaktowego (klasyczne stacje lutownicze) lub nawet przy użyciu bezkontaktowych metod transportu ciepła (lutownice na gorące powietrze). Wymagania dotyczące bezpieczeństwa procesu w przypadku tej pierwszej generacji systemów serwisowych nie były wyrafinowane, a klasyczne narzędzia do lutowania były wystarczające.

Wraz z rozwojem obudów przyrządów półprzewodnikowych z trudnodostępnymi punktami lutowniczymi, jak np. matryca kulek w układach BGA, technologia bezkontaktowego transportu ciepła stała się jedynym rozsądnym sposobem wymiany takich elementów. Producenci sprzętu elektronicznego mogli wybierać pomiędzy systemami na gorące powietrze i wprowadzoną w 1997 roku przez firmę Ersa technologią podgrzewania radiacyjnego w podczerwieni. Wysokiej jakości systemy w obu technologiach spełniają dobrze wymagania serwisantów, a urządzenia grzewcze na zakres średniej podczerwieni charakteryzują się różnego rodzaju wydajnością i elastycznością rozwiązań dla bardzo wielu zastosowań. Tradycyjne systemy konwekcji dostarczają energię cieplną przy użyciu specjalnie zaprojektowanych dysz, co pozwala osiągnąć szybsze czasy nagrzewania, ale nie gwarantuje bezpiecznej kontroli procesu podczas wykonywania napraw.

Nowe komponenty bezołowiowe

Od pewnego czasu rynek podzespołów elektronicznych charakteryzuje się olbrzymią dynamiką zmian i ciągle wprowadzane są przez producentów nowe elementy w obudowach o różnych kształtach i wymiarach. Wprowadzenie technologii montażu bezołowiowego było kamieniem milowym w przypadku konstrukcji urządzeń do prac serwisowych. Współczesne systemy serwisowe mają bowiem następujące zadania:

- szybkie wlutowywanie i wylutowywanie elementów bez uszkodzenia (zgodnie z wymaganiami IPC przy maksymalnej szybkości zmian temperatury 4 ᵒC/s),

- skierowanie przepływu ciepła do docelowego elementu bez ryzyka zniszczenia sąsiednich elementów i płytki drukowanej,

- stworzenie powtarzalnego, stabilnego i udokumentowanego procesu,

- prosta, ale modułowa budowa pozwalająca na optymalizację pracy początkujących użytkowników i profesjonalistów.

Węższe okno procesu i wyższe temperatury lutowania w procesie bezołowiowym stawiają zdecydowanie wyższe wymagania współczesnym systemom serwisowym. Duża wydajność systemu w celu utrzymania wysokich temperatur i lepszej kontroli temperatury w przypadku elementów czułych na przegrzanie stanowi wyzwanie, któremu jest bardzo trudno sprostać. Dodatkowo, wraz ze wzrostem upakowania elementów, rośnie problem z nagrzewaniem innych nieserwisowanych, małych elementów w trakcie serwisu przy stosowaniu lutownic na gorące powietrze. Z drugiej strony wiele dużych firm unika demontażu przy użyciu nagrzewanych pęset serwisowych z obawy przed udarami termicznymi, np. w przypadku małych kondensatorów ceramicznych. W jaki sposób poradzić sobie jednak z bezpiecznym demontażem elementów o rozmiarze 0402 i 0201?

Wysokie wymagania techniczne stawiane kompaktowym systemom serwisowym

Wymagania techniczne mogą być podzielone na trzy grupy: „absolutnie konieczne”, „ekstremalnie praktyczne”, „warte uwagi, ale nie zawsze konieczne”. Do wymagań absolutnie koniecznych można zaliczyć szybkość cyklu naprawy, niski koszt, małe rozmiary, możliwość wykonywania naprawy w obudowie urządzenia, elastyczność i bezpieczeństwo procesu. Do wymagań praktycznych należy z pewnością zaliczyć stabilność, powtarzalność, prostą obsługę i efektywne szkolenie użytkowników. Do wymagań wartych uwagi zalicza się rozwój oprogramowania, wstępne ustawienia profili temperaturowych, dokumentowanie i identyfikację procesów.

Firma Ersa produkuje jednocześnie najwyższej jakości piece do montażu rozpływowego i ma olbrzymie doświadczenie w produkcji konwekcyjnych systemów lutowania. Decyzja o zastąpieniu nawiewu gorącego powietrza systemami promieniowania w paśmie średniej podczerwieni została podjęta ponad 10 lat temu. Systemy serwisowe Ersa IR należą do najnowocześniejszych rozwiązań na świecie i są sprzedawane w tysiącach sztuk. Istnieje jednak wyraźna luka pomiędzy małymi lutownicami na gorące powietrze i pęsetami, używanymi przy małej skali produkcji, a dużymi, drogimi, półautomatycznymi systemami serwisowymi, która nie została wcześniej zapełniona. Firma Ersa zaproponowała własne rozwiązanie będące dobrze dopasowanym rynkowo produktem i łączącym obie dobrze znane technologie.

Stacja hybrydowa – połącznie zalet dwóch technologii

Jak już wspomniano wcześniej, obie technologie (gorące powietrze i podczerwień) mają zalety i wady. Używając gorącego powietrza, można osiągnąć bardzo szybko gradient temperatury (do 10 ᵒ lub więcej), np. jeżeli demontowany element jest już uszkodzony i nie jest otoczony małymi, wrażliwymi układami. Tak wysokie gradienty są jednak niedopuszczalne z punktu widzenia bezpieczeństwa procesu. Promieniowanie w paśmie średniej podczerwieni zapewnia gradient temperatury na poziomie 2 ᵒC/s, co czyni proces bezpiecznym, ale stosunkowo wolnym. Właśnie dlatego połączenie gorącego powietrza z promieniowaniem podczerwonym jest najlepszą alternatywą.

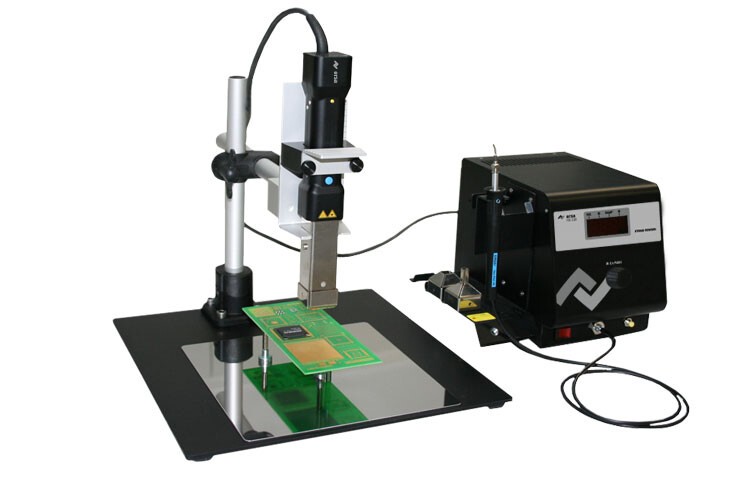

Dzięki doświadczeniu firmy w projektowaniu i wytwarzaniu systemów serwisowych z wykorzystaniem podczerwieni oraz systemów lutowania rozpływowego udało się połączyć obie technologie w jeden system. Opatentowany hybrydowy system serwisowy HR 100 łączy zastosowanie podczerwieni i nagrzewania konwekcyjnego w przenośnym urządzeniu do montażu i demontażu gęsto upakowanych elementów SMD. Dzięki promieniowaniu podczerwonemu i dobrej konstrukcji nadmuchu gorącego powietrza stacja serwisowa umożliwia bezpieczny demontaż elementów o rozmiarach od 0201 do 20 x 20 mm. Standardowo dostępne, wymienne adaptery hybrydowe mogą dostarczyć do 200 W mocy grzejnej do docelowego elementu, chroniąc jednocześnie sąsiednie elementy przed nadmiernym podgrzewaniem.

Jednoczesne nagrzewanie w zakresie średniej podczerwieni w połączeniu z dobrze dobranym nagrzewaniem konwekcyjnym jest doskonałym rozwiązaniem dla stacji serwisowej. W przypadku małych powierzchni nowoczesnych układów CSP, QFN lub MLF taka kombinacja zapewnia idealne warunki transportu ciepła. Nadmuch gorącego powietrza jest ograniczony, aby zabezpieczyć sąsiednie przed wylutowywaniem lub przesunięciem. Pomimo, że ręczna lutownica hybrydowa ma mniejszą powierzchnię promieniowania podczerwonego w porównaniu z systemami Ersa IR, energia promieniowania jest transportowana bardzo wydajnie dzięki zmniejszeniu odległości roboczej od elementu. Zapewnia to wydajną i bezpieczną pracę z zalecanym przez IPC gradientem temperatury na poziomie 4 ᵒC/s.

W dodatku Ersa, wprowadzając stację serwisową HR 100 na rynek, uzupełniła swoją ofertę wypróbowanych i sprawdzonych stacji lutowniczych. Jak pokazały doświadczenia ze stacjami lutowniczymi, stacja hybrydowa jest najlepszym i elastycznym rozwiązaniem z obszaru urządzeń ręcznych. W celu przeprowadzenia prac szybko i bezpiecznie użytkownik ma dostęp do wielu narzędzi wchodzących w skład praktycznie każdej stacji lutowniczej. Jednym z tych narzędzi jest lutownica na gorące powietrze. Narzędzie to oferuje z jednej strony szybką i prostą pracę, ale z drugiej strony niesie ryzyko uszkodzenia lub rozlutowania sąsiadujących elementów. Lutownica hybrydowa ma wiele zalet typowych lutownic na gorące powietrze, ale eliminuje ich największe wady, zapewniając bezpieczną i wygodną pracę.

Nawet wymagające naprawy lub wymiany elementów, np. bez demontażu płytki drukowanej z obudowy urządzenia, mogą być przeprowadzone bez dodatkowych utrudnień i całkowicie bezpiecznie przy użyciu lutownicy hybrydowej. Wskaźnik laserowy zintegrowany z ergonomicznym uchwytem lutownicy pozwala na pewne naprowadzenie lutownicy na docelowy element nawet w przypadku, gdy płytka drukowana znajduje się w obudowie.

Za pomocą trzech wymiennych adapterów można pracować z elementami różnego typu od najmniejszych w obudowie 0201 do dużych elementów o wymiarach do 20 x 20 mm, a czasami nawet większych. Prosta kontrola czasu pomaga użytkownikowi osiągnąć bezpieczne warunki procesu. Stacja HR 100 jest elastycznym, tanim rozwiązaniem dla nowych i doświadczonych użytkowników. Opcjonalna, stołowa płyta grzejna IRHP 100 o mocy 800 W generuje ciepło w zakresie podczerwieni, zapewnia wydajne, szybkie i bezpieczne podgrzewanie od spodu, umożliwia regulację odległości lutownicy hybrydowej od płytki drukowanej w osi Z oraz przesuwanie płytki drukowanej w płaszczyźnie X-Y. Za pośrednictwem minizłącza USB możliwe jest podłączenie stacji lutowniczej HR 100 do komputera z wypróbowanym i sprawdzonym oprogramowaniem dedykowanym do stacji serwisowych Ersa IRSoft.

Współpraca z komputerem otwiera nowe możliwości – parametry procesu mogą być ustawione lub zapisane, a wszystkie procesy montażu i demontażu mogą zostać udokumentowane.

Podobnie jak w większych systemach, stacja lutownicza HR 100 może uruchomić wybrany cykl kontroli temperatury, a przebieg procesu może zostać udokumentowany dzięki połączeniu z komputerem. Oprogramowanie pozwala na ustawianie indywidualnych parametrów, szybkości narastania temperatury, zapis szczegółów procesu, tworzenia dokumentacji, zarządzanie użytkownikami, dwukanałowy zapis temperatury, wymuszenie szybkości narastania temperatury zgodnie z IPC (4 ᵒC/s). Proponowana elastyczność i dostęp do wielu parametrów nie były dostępne w żadnym z dotychczasowych urządzeń tego typu.

Wnioski

Lutowanie przy użyciu stacji hybrydowej nie jest sloganem reklamowym, ale otwiera rzeczywiście zupełnie nową jakość w zakresie stacji serwisowych. Kombinacja podgrzewania w podczerwieni i grzania konwekcyjnego pozwala na optymalny transport ciepła do elementów o małych rozmiarach, a system lutowania ręcznego lub system stołowy otwiera zupełnie nową generację urządzeń do serwisu elektronicznego. Technologia hybrydowa redukuje koszty, jest bezpieczna, wygodna i pasuje do każdego stanowiska serwisowego. Kontynuowaną od wielu lat tradycją firmy Ersa jest zrozumienie i realizacja wymagań związanych z procesami produkcyjnymi naszych klientów.

Jörg Nolte, Mark Cannon – Ersa Kurtz Holding

Tłumaczenie – PB Technik