Elektronik 09/2020 - Znaczenie mycia w produkcji elektroniki dużej mocy

W artykule przedstawiono najważniejsze parametry mycia podzespołów elektronicznych, które wpływają na osiągnięcie najwyższej jakości procesu i na zdecydowane obniżenie kosztów produkcji.

Znaczenie mycia w produkcji elektroniki dużej mocy

Coraz więcej urządzeń elektronicznych to konstrukcje kategoryzowane jako systemy dużej mocy. Są one coraz szerzej stosowane ze względu na rosnącą popularność pojazdów elektrycznych, instalacji solarnych, zasilania gwarantowanego. Mimo obsługi dużych mocy niezmiennie oczekuje się od nich niewielkich wymiarów, wysokiej sprawności, przez co płytki drukowane są coraz bardziej upakowane i trudniejsze w produkcji.

Elektronika mocy jest poddawana działaniu podwyższonej temperatury i pracuje w środowisku o zmieniających się warunkach klimatycznych, przy ekstremalnie wysokich natężeniach prądów i bardzo dużych wymaganiach dotyczących efektywnej wymiany ciepła. Duże obciążenie cieplne wymusza zachowanie najwyższej czystości podczas produkcji, gdyż nawet najmniejsze zanieczyszczenia pozostawione na powierzchni będą degradować użyte materiały, a więc zmniejszą jakość i niezawodność, tak bardzo pożądaną w tych zastosowaniach.

Zanieczyszczenia na płytkach drukowanych i podłożach modułów mocy to warstwy tlenków, pozostałości i rozpryski topników pozostawione po procesie lutowania. Rozpryski topników wpływają negatywnie na przyczepność drutu w procesie bondingu, a zanieczyszczenia na podłożu oraz na chipie mogą wywołać korozję lub osłabić konstrukcję mechanicznie. Muszą one zostać całkowicie usunięte, aby zagwarantować najwyższą niezawodność.

Podstawy

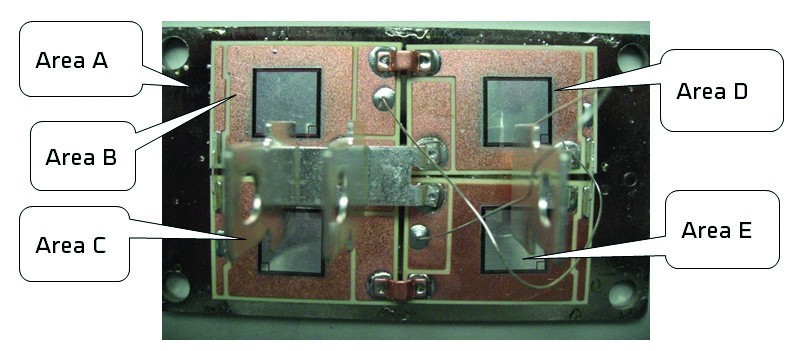

Proces produkcji zawsze składa się z wielu etapów i może być rożny w zależności od branży lub wykorzystywanej technologii. Dlatego też mycie może być wymagane na rożnych etapach produkcji. W produkcji modułów mocy pierwszym etapem jest przylutowanie struktury krzemowej komponentu do miedzianego podłoża (ramki). Na kolejnym etapie wymagane jest połączenie pól kontaktowych struktury z wyprowadzeniami za pomocą drutów (tzw. wire bonding). Już wówczas może być konieczne mycie. Następnie ramka ze strukturą jest mocowana na radiatorze i zamykana w obudowie termoplastycznej (rys. 1).

Procedura kwalifikacji

Zazwyczaj w celu określenia niezawodności modułów mocy przeprowadza się testy kwalifikacyjne zgodnie z międzynarodowymi standardami opartymi na normach IEC i Cenelec. Przykłady takich regulacji przedstawiono w tabeli 1.

Środki do mycia na bazie wody

Chociaż do mycia elektroniki mocy tradycyjnie używano rozpuszczalników organicznych, w ostatnich latach z uwagi na bezpieczeństwo zyskały na znaczeniu procesy, gdzie rozpuszczalnikiem jest woda. Wodne środki myjące opracowane specjalnie do aplikacji w energoelektronice zapewniają doskonałą wydajność mycia, kompatybilność materiałową oraz długoterminową niezawodność czyszczonych produktów. Zawierają znacznie mniej lotnych związków organicznych (LZO), a więc są bezpieczniejsze dla personelu. Te stwierdzenia potwierdzone zostały w licznych testach, także w obszarze zapewnienia jakości i niezawodności połączenia wykonanego w technologii bondingu drutowego. Cechuje je także doskonała kompatybilność materiałowa.

Bonding drutowy

Istnieją dwa główne problemy, które wpływają na jakość połączenia podczas montażu za pomocą bondingu drutowego. Są to pozostałości topników na podłożu i rozpryski topnika pozostawione na powierzchni chipów (rys. 2). Bez umycia powierzchni chipa, montaż prowadzi do niedostatecznej jakości i często skutkuje niepotrzebnie dużą siłą wymaganą w trakcie procesu łączenia, która prowadzi do pęknięć tzw. pięty połączenia (powierzchni drutu dociskanej do struktury), uszkodzeń chipów lub odrywania drutów (rys. 3–5).

Ważne jest też to, że nieodpowiednie środki myjące mogą prowadzić do silnego utleniania powierzchni podczas mycia tworząc dodatkowe warstwy tlenków na powierzchni. Mogą one powodować problemy podczas łączenia i wpływać negatywnie na wydajność produkcji (rys. 6–7).

Dobrze dobrany proces mycia musi zapewnić doskonałą jakość powierzchni, a więc usuwać wszystkie pozostałości topników po lutowaniu i aktywować utlenione powierzchnie. Testy branżowe przekonują, że wodne środki czyszczące o neutralnym pH umożliwiają osiągnięcie lepszych rezultatów w porównaniu z tradycyjnymi materiałami bazującymi na rozpuszczalnikach organicznych.

Jakość połączeń powstałych w procesie bondingu drutowego jest zwykle oceniana za pomocą próby ścinania. Stabilny proces z dużymi wartościami siły ścinania i mała wartość odchylenia standardowego, które są wymagane dla zapewnienia wydajności procesu produkcji (rys. 8), to efekt użycia dobrze dobranego środka myjącego. Moduły, które nie przejdą testów ścinania, są stratą dla producenta, bo podłoża są lutowane do radiatora i poprawek montażu się nie wykonuje.

Firma Zestron zbadała wpływ mycia na wartości ścinania drutu bondingu na podłożach, które nie były myte środkiem myjącym i były myte środkiem myjącym mikrofazowym. Wyniki dowiodły, że środki myjące mikrofazowe zwiększają wartości sił ścinania w porównaniu do tych, które były uzyskiwane przy modułach mocy bez uprzedniego umycia (rys. 9–10). Warto też dodać, że zoptymalizowany proces mycia przy użyciu środka na bazie wody, daje możliwość wyeliminowania koniecznej zazwyczaj aktywacji powierzchni przy użyciu plazmy, co prowadzi w efekcie do sporej redukcji kosztów.

Testy cykli mocy

Testy cykli mocy są powszechnie stosowaną metodą określania długoterminowej niezawodności urządzeń elektronicznych. Typowe metody badań kwalifikacyjnych tego typu obejmują: szoki termiczne, wstrząsy mechaniczne, testy wilgotności i wibracji, przechowywanie w niskich i wysokich temperaturach, odporność na wilgoć, HTRB, HTGB i przerywane działanie. W obszarze elektroniki dużej mocy moduły są poddawane obciążeniom na podstawie określonych modeli symulujących typowe aplikacje, a ich żywotność mierzona jest zazwyczaj liczbą cykli.

Jeśli moduły nie zostały dobrze umyte, czyli zanieczyszczenia wciąż pozostają na chipach i podłożach, najczęściej nie przejdą testów cyklów mocy. Najczęstszą awarią jest w omawianym zakresie podnoszenie się drutów bondingu spowodowane zbyt małą siłą połączenia wynikającą z obecności zanieczyszczeń na powierzchniach. Ponieważ kontakty dużej mocy realizowane są za pomocą kilku drutów połączonych równolegle, gdy jeden drut ulegnie awarii, pozostałe zostają przeciążone, co tworzy proces lawinowy kończący się awarią.

Mycie przed procesem bondingu ma zasadniczy wpływ na wyniki testu cykli mocy. Jeśli pozostałości zostaną usunięte w zoptymalizowanym procesie mycia jakość połączenia pozostaje znacząco poprawiona, a niezawodność jest większa.

Zamykanie w procesie formowania

Mycie wpływa również na jakość procesu zamykania modułu tworzywem termoplastycznym, które nakłada się na podłoże po bondingu w procesie formowania po to, aby chronić chipy przed wpływem środowiska. Zanieczyszczenia odgrywają decydującą rolę w zakresie przyczepności tworzywa, a tym samym mają wpływ na niezawodność. Pozostałości topnika na powierzchni podłoża zmniejszają siły adhezji, co z kolei może prowadzić do rozwarstwienia (rys. 11–12). Pozostałości topników mogą także prowadzić do elektrochemicznej migracji materiałów pod powierzchnią formowaną, skutkując awarią po dłuższym czasie. Mycie zwiększa siły adhezji, zmniejszając defekty związane z rozwarstwianiem.

Kompatybilność materiałowa

Wydajność mycia jest ważna z punktu widzenia przepustowości linii produkcyjnej i często poruszana w rozmowach. Jednak często pomijalny jest inny bardzo ważny aspekt, jakim jest kompatybilność chemiczna procesu mycia z materiałami użytymi do procesu produkcji modułów. Środki myjące muszą spełniać wymagania dotyczące kompatybilności materiałowej. Dlatego podczas wyboru środka myjącego należy zwrócić uwagę, aby nie niszczył pasywacji chipów oraz nie oddziaływał na powierzchnię podłoża. Niekorzystny wpływ środka myjącego na pasywację struktury tyrystora przedstawiono na rysunku 13–14. Dodatkowe problemy z kompatybilnością materiałową jakie mogą się pojawić przestawiono szczegółowo na rysunku 15. W praktyce zaleca się przetestowanie nie tylko skuteczności środka myjącego, ale także upewnienie się, że jest on w pełni kompatybilny.

Podsumowanie

Mycie podzespołów, modułów i zmontowanych płytek drukowanych jest sposobem na zapewnienie ich niezawodności, odporności środowiskowej i powtarzalności procesów produkcyjnych. Zastosowanie dobrze dobranych środków myjących zapewnia najwyższy poziom czystości, a tym samym jest gwarancją zachowania jakości, wydajności i małych kosztów. Tekst był wcześniej opublikowany przez firmę Zestron (zestron.com) na konferencji SMTA International Conference on Soldering and Reliability w Toronto (Kanada), 9–11 maja 2016 r.

Tłumaczenie z języka angielskiego Jakub Opałka

PB Technik Sp. z o.o.